立磨调试中润滑系统故障与处理

2014-10-31

刘锦 姜明星

(恒远工程集团有限公司)

我公司承建的成都亚鑫30万吨/年矿渣微粉生产线工程矿渣粉磨设备采用TRMS3231立式磨。此立磨润滑系统包括三个稀油润滑站和一个干油集中润滑站。现就调试过程中立磨润滑系统出现的一些问题及处理办法做一总结。(恒远工程集团有限公司)

1 主电机稀油站

1)现象

电机前后轴承的润滑液位不易调节。系统要求供油压力为0.2Mpa~0.4Mpa,按常规的调节方法,先关闭供油口球阀,调节溢流阀将系统压力调至0.5~0.6Mpa之间,然后缓慢打开供油口球阀,将主电机前后轴承润滑液位调至适当的位置。在调节润滑液位的过程中发现,供油口球阀的微小变动都会对液位产生较大影响,稍一控制不当,油位不是过低就是溢出,且前后轴承液位一直有一定的落差。

2)分析解决

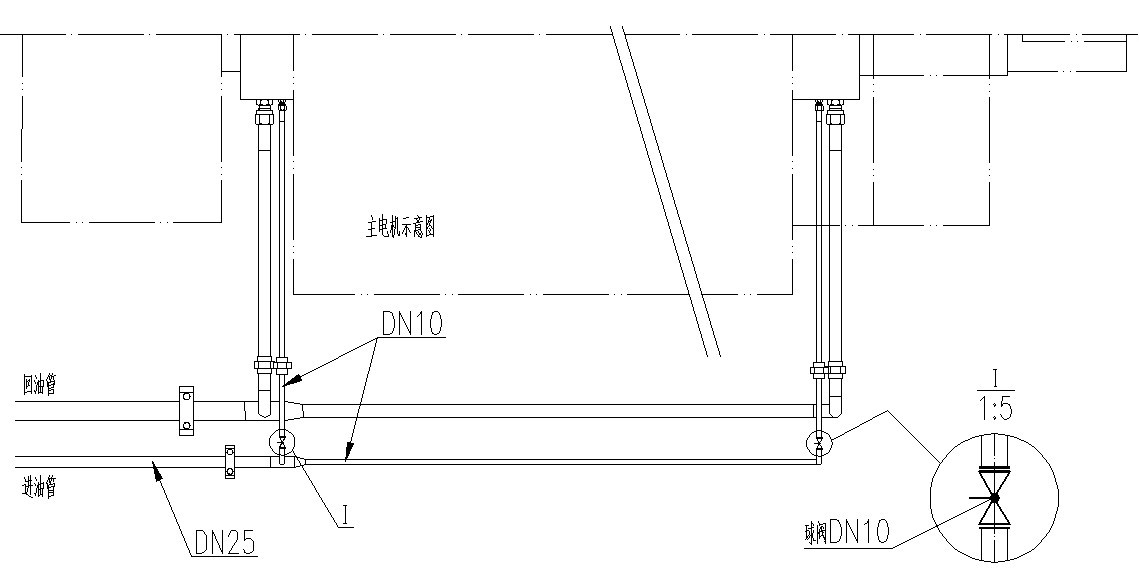

供油口处管径为DN25,而进入润滑点处的管径为DN10,球阀装在供油口处,因管径较大,所以调节精度不高,不易控制;前后轴承入油口距离远近是导致前后油位有落差的原因,因管路布置原因,前后轴承入油口与供油口的距离是不等的,所以路径上的压损也是不一样的。因此在前后轴承入油口DN10管上各增加一个球阀(如图1)。 3)效果

整改后润滑油位比较容易调节,且前后油位可单独调节,保证了电机前后轴承都能得到充分的润滑,为主电机的运行提供了保障,提高了整条线的可靠性。

2 磨辊润滑站

1)现象

巡检时发现2#磨辊润滑长时间(10-15分钟)没有回油。

2)分析解决

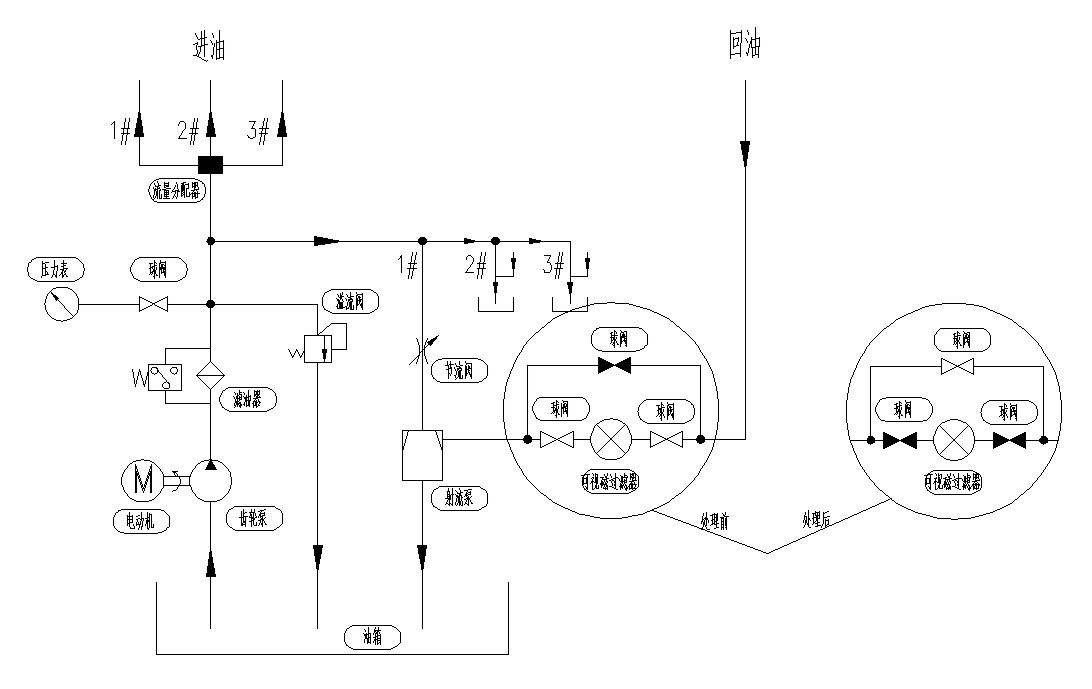

在产生该不正常现象之前,曾对三个磨辊回油管路处的可视镜内的磁过滤刷进行过清洗,而在此前,三个磨辊的润滑回油都比较正常(油压、油温),因此,怀疑问题是由于清洗后可视镜处的玻璃压块安装时没有拧紧引起的。因为磨辊润滑的回油靠的是射流泵(见图2),射流泵对回油管路的密封性要求很高,不能有漏点,否则就很难抽出回油。判断方法是将2号辊的可视镜段的支路打开、主路关闭,通过观察油温表来判定是否有回油,结果是油温表温度很快上升到62℃,接近了报警跳停温度,说明有回油抽出。实际检验发现,确实为可视镜处的玻璃压块没有拧紧,产生了漏点。 3)小结

①如发现某一磨辊长时间没有回油,或是回油管处的机械温度表显示值偏低的情况(正常应有40℃左右),可先调节流量分配器将此辊的进油调大一点,并将另外两磨辊回油管路上的节流阀调小一些,以提高进入此辊射流泵润滑油的流速和流量,增加泵内真空度,在此过程中密切注意磨辊后端空气过滤器是否有油溢出,并分析可能出现漏点的管路,即时排除。如果以上措施还不能抽出回油,则必须停磨检查。

②磨辊润滑的Z佳状态是控制其有连续回油(进出平衡),且磨辊内油位不没过透气孔高度,这个状态是比较难调节的。所以一般刚起磨时(油温较低)我们控制其有连续的间断性回油,进油压力控制在0.4~0.5Mpa。待油温上升稳定后,基本能保证有连续的回油。

③3号辊的回油温度相对其他两个辊温度较高(50℃)。原因:3号辊在两个进风口的之间,周围环境温度较高。解决方法将3号辊进油调大一些,并让其有连续的回油,保证其润滑的充分和连续。

3 主减速机稀油站(高低压油站)

1)现象

高压压力低导致主机跳停稀油站在磨机运转一段时间后出现综合故障报警,磨机主机跳停,故障电信号为高压压力低(低于3Mpa)。

2)分析解决

分析可能是因为高压溢流阀松动或是高压供油不足导致,现场将高压管路的溢流阀重新整定,使其落辊前的高压压力为5~6Mpa;并在减速机低压进油口加三块截流板,使低压测压点压力提高一些,同时使进入高压腔的润滑油多一些。重新开机一段时间后,仍因某一高压管路压力低而跳停。当时油箱温度在50℃,在此过程中观察发现,虽然冷却器电磁阀已得电,油箱温度并没有稳定的趋势,现场检查冷却管路,进水和回水管路温度都较高,没有明显温差,判定根本就没有冷却水进入,检查发现润滑站所配的电磁阀是有流向要求的,却安装错误,因此,虽然电控柜显示得电,实际现场电磁阀并没有打开,冷却器没有起到冷却作用。整改后,润滑站工作正常,油箱温度基本稳定在44℃,低压测点压力0.28Mpa,高压压力5~6Mpa。

3)主减速器稀油站高压控制经验

①因润滑油的压力和温度成反比例关系,油温升高,粘度变小,油压降低(其中矿物油粘度随温度的变化较大,合成油则相对稳定),油压降低,且高压工作压力取决于油温和磨盘的工作压力(背压)。与设备生产厂沟通及确认之后,在实际正常生产过程中可将压力控制器的Z低压力整定为2.5Mpa(原来为3Mpa),提高设备的运转率。

②因PLC控制中设置是高压油路中只要有一路高压低于压力控制器的Z低压力整定值就跳停主机。我们考虑到可能因偶然因素影响致某一路压力值短时间偏低(如磨辊遇到大颗粒物料产生一定颠幅,此时对应区域的工作压力会减小,油压也会相对偏低),但并不影响磨机的正常运转及设备安全。在和天津院的技术人员商讨后,并结合同类型设备使用厂家的经验,在实际生产中将设置改为2~3路高压同时低于整定值时跳停主机,避免偶然因素对立磨正常运转的影响。

4 干油集中润滑站

此干油润滑站共为26个润滑点供油(两道锁风阀,选粉机,摇臂及加压液压缸轴承)。安装后,泵运行直至各个润滑点均挤出润滑脂。试运行期间每3个小时电机运行10分钟,正常工作时可将间隔时间调整至4h。此设备在试运行时工作正常。

5 结束语

润滑系统是磨机正常运转的保障,有利于延长设备的使用寿命,提高设备运转率,减少故障的发生,保障生产的顺利进行。

来源:《水泥》2010年11期