转盘轴承常见故障分析及改进措施

2014-03-11

屈跃灵 张雁 李会轩

(洛阳轴承(集团)公司,洛阳 471039)

转盘轴承的损坏情况比一般机械零件的损坏要复杂的多。它的损坏形式多种多样,原因各异。除了有轴承设计和制造的自身因素外,大部分损坏的原因与轴承选型不当、支承座架设计不合理、刚性弱及连续面的平面度差、超载运转、安装不当、润滑不良和密封不严等使用因素有关。(洛阳轴承(集团)公司,洛阳 471039)

研究转盘轴承的损坏形式,分析故障原因,一方面可以为正确地设计、选择使用轴承,提供详实的资料,进而改进设计,合理选用轴承,充分发挥轴承的功能,提高经济效益。另一方面,更重要的是可以提高使用安全性,避免重大事故的发生。

基于笔者在设计和服务过程中所见到现象,现将转盘轴承在使用中常见的故障原因及处理方法作一简要介绍。

1 轴承选型不当造成的故障

正确合理地选用轴承是充分发挥轴承功能的保障。如果在机械设计中考虑不周全,会出现载荷超载,导致滚动体碎裂、滚道剥落或出现裂纹。满足承载能力是首要考虑的问题,内部参数设计是关键因素,合理选择材料及材料的热处理状态也是重要的。要根据主机的实际工况,一般应考虑空间位置、载荷大小及性质、转速、旋转精度、摩擦力矩和安装方式等方面。另外,转盘轴承的游隙也是不容忽视的因素。

一般来说,对工程机械、矿山机械和起重机械等应用场合,通常轴承应选择较大的游隙。若游隙太小,轴承固定后由于支承平面度不好,会导致轴承游隙减小,使轴承在运转中出现卡死现象或者滚动体间相互挤压出现响声;同时会造成滚道局部应力过高而引起失效。另一方面,由于支承面平面度的影响使得固定后的轴承出现”波浪型”,使滚动体不在同一平面上,由此造成摩擦力矩过大。

根据经验,一般情况下转盘轴承的游隙应不小于安装面平面度的1.2倍。

2 支承座架刚性不足引起的故障

转盘轴承自身的刚性不好,若座架刚性不足,转盘轴承将随座架的的变形而变形,造成原始游隙的不均匀性,致使轴承在工作时运转不平稳,发生异常响声。这种情况对于交叉圆柱滚子轴承的影响尤其明显,造成轴承多处局部无游隙,滚子和滚子间、滚道和滚子间因相互挤压而磨损。同时,座架的变形不仅会导致滚道分离而翘曲,影响齿圈与小齿轮的啮合间隙和啮合性能,进而影响主机的工作质量,还会使滚道与滚动体产生边缘应力而造成轴承早期失效。

转盘轴承是用螺栓与主机固定的,座架刚性不足产生的变形,在外载荷作用下使得螺栓受力不均,严重时将会因局部严重偏载而使螺栓断裂,造成事故。

通常转盘轴承在倾覆力矩的作用下,滚道上的滚动体的载荷一般按正弦曲线分布(见图1曲线3),若座架刚度不足,则会改变滚动体的载荷分布规律,使位于座架与主机大梁交点处的载荷急剧增大(见图1曲线1两波峰值),造成轴承早期损坏。改变后的滚动体载荷分布规律由图1曲线1、2所示,所显示的实际峰值载荷明显大于曲线3所示的按正弦曲线分布的载荷。

图1 滚动体载荷的分布

注:①曲线3为正常情况下整个滚道上的滚动体所承受的载荷分布,曲线1、2座架变形后整个滚道上的滚动体所承受的载荷分布。②夹角是指未变形前整个滚道上每个滚动体和座架与主机大梁交点处的滚动体在圆周方向上的夹角。

3 安装平面的平面度超差引起的故障

由于转盘轴承自身刚性较差,轴向抗弯能力弱,安装后,在螺栓的作用下轴承会随安装平面的加工质量而变形,其变形量的大小,随安装平面的 平面度降低而升高。受载后,翘曲变形会引起滚道局部变形,造成滚动体在转动时被卡死或轴承在回转时发出撞击声,同时在滚道边缘出现应力集中,造成轴承早期损坏。

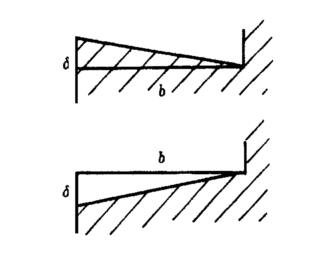

表1和图2、图3列出了转盘轴承对座架表面的平面度要求及各要素间的对应关系。 转盘轴承在安装前,应对与其相配的支承座安装平面进行必要的检查,要求支承座架除应具有足够的刚度外,还要对连接表面进行机械加工,并清除表面杂物和毛剌。对支承零件连接表面技术要求应符合表1的规定。对不能进行机械加工的连接表面应采用注塑法使其平整。

4 安装不当引起的故障

4.1 螺栓预紧力不够

转盘轴承通常是用螺栓固定在座架上的,在安装螺栓时,要注意采用对角线法安装螺栓。螺栓的预紧力要达到螺栓屈服极限的70%左右。若预紧力不够,容易引起轴承在受载时内外圈相对错位,使接触角发生变化,造成滚动体载荷不均匀或滚动体与滚道产生边缘应力。对于带齿圈的轴承,还会引起齿圈啮合间隙和啮合质量发生变化而齿面早期损坏。

4.2 软带位置安装不当

转盘轴承套圈的滚道是经表面感应淬火热处理的,这种工艺方法在淬火带的始端和末端之间会产生一个软带区,通常用S作为标志。安装时软带位置应置于非载荷区或非经常载荷区。以起重机为例,即套圈的软带应偏离主载荷方向90°,使其偏离Z大载荷回转区域,避免Z大工作载荷在软带位置处,从而使滚道不产生塑性变形,保证轴承的使用寿命。

5 润滑不良引起的故障

润滑对延长转盘轴承的疲劳寿命和减少摩擦、磨损和温升等有重要作用,没有适当的润滑,轴承就不能很好地工作,许多轴承的损坏都与润滑不良有关。

转盘轴承的润滑多采用脂润滑,它不仅能够有效地减少摩擦副表面的摩擦力和磨损及温升,也可起到密封和防锈作用。虽然转盘轴承的工作转速不高,但大部分是在重载荷下工作,因此润滑不良的相对运动表面容易发生粘着磨损,甚至发生烧伤。同时转盘轴承大多是在露天工况下工作,高温潮湿的环境可使滚动体和滚道很快锈蚀。转盘轴承的润滑,考虑复杂综合因素的影响,用户可根据具体要求自行选择Z佳润滑脂,推荐的润滑脂如表2。

表2

转盘轴承在使用过程中,也要定期充填润滑脂。通常在工作100~200h后应重新充填一次,在高温高湿环境和灰尘较多的工况下填脂周期应更短一些。充填时应边填边回转轴承,使润滑脂均匀分布,直到新的油脂开始被挤出密封部位为止。机器长期停止运转也必须加足新的润滑脂。

6 密封不当引起的损坏

转盘轴承的密封一方面能防止润滑剂的泄漏,另一方面在野外露天使用时也能防止水、灰尘及其他杂质的进入。若密封不良,润滑脂填充不充分或泄漏,潮湿空气及水的侵入能使滚动体和滚道锈蚀、剥落;若灰尘杂质进入轴承内部,经过碾压可使滚动面产生压痕,加大轴承工作表面粗糙度,从而缩短轴承寿命;若较硬的杂质进入轴承内部,则会与滚道和滚动体互相研磨,可造成轴承的磨损,进而增大游隙,或者划伤工作表面。比较常用的密封是密封条密封。这种密封是在轴承的内外圈上分别加工好密封槽,装配时再加入密封条。这种方式能比较有效地防止灰尘、杂质进入轴承内部,还能防止润滑剂的泄漏。在某些特殊场合,采用迷宫式密封比较可靠。

由于使用条件和载荷性质的差异,也许会有别的故障现象出现,应具体分析,查出原因,妥善处理,以保安全。随着技术的发展会有新的处理方法出现,我们应及时采用新的有效的方法,处理转盘轴承在使用中可能出现的故障,以延长转盘轴承的使用寿命,提高经济效益。

参考文献

[1]徐立民,陈卓.回转轴承.安徽科学技术出版社,1988.

[2]万长森.滚动轴承的分析方法.机械工业出版社,1987.

[3]杨正宇.轴承润滑脂性能和选用及标准.1987.

[4]贾群义.滚动轴承的设计原理与应用技术.1988.

来源:《轴承》2000年09期