锤式粉碎机轴承座的泄漏原因及改进措施

2013-04-02

周子然 兰兴名 贾成聪

(攀枝花钢铁有限公司煤化工厂)

(攀枝花钢铁有限公司煤化工厂)

摘 要:针对PFCK- 1825锤式粉碎机使用过程中轴承座频繁泄漏的缺陷,结合现场实际,提出了对轴承座润滑油沟、挡油板等结构进行改进和对液压系统压力、流量进行调整的措施,取得了良好的效果。

关键词:锤式粉碎机;轴承座;液压系统

关键词:锤式粉碎机;轴承座;液压系统

攀枝花钢铁有限公司煤化工厂PFCK-1825型可逆反击锤式粉碎机为PCK-1520粉碎机的换代更新设备,与同类设备相比具有破碎比大、破碎率高、设备运行成本低、能耗低等优点,但也存在粉碎机转子轴承座的轴头漏油严重的问题。

一、粉碎机轴承座运行中存在的问题

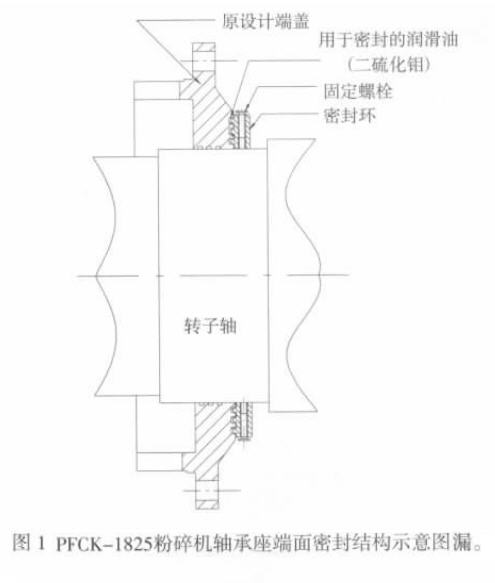

粉碎机轴承座的轴承采用稀油润滑方式,轴承座采用半剖式轴承座,轴承座端盖设计为迷宫式密封(如图1)。这种密封方式结构紧凑,且适用在振动较小的工作环境。其缺点是加工及装配精度要求高。

一、粉碎机轴承座运行中存在的问题

粉碎机轴承座的轴承采用稀油润滑方式,轴承座采用半剖式轴承座,轴承座端盖设计为迷宫式密封(如图1)。这种密封方式结构紧凑,且适用在振动较小的工作环境。其缺点是加工及装配精度要求高。

同时,粉碎机的工作环境是重载、低速且冲击载荷较为频繁,转子的振动一般维持在180~250μm的径向位移量(Z大可达到350μm)。粉碎机转子的轴承座在运转过程中,表现为迷宫式密封失效快,润滑油泄漏严重。因此需要研究一种端面无泄漏的稀油润滑的半剖式轴承座,达到零泄漏的目的。

二、轴承座泄漏的原因分析

1.轴承座的结构设计不合理

(1)润滑油路阻力。对轴承座解体后发现上轴承座设计的油沟为轴承的轴向,润滑油通过端面进行润滑,由此,轴承润滑油路阻力大,润滑油可直接喷溅到端盖,造成密封油膜破坏。(2)润滑油回油不畅。下轴承座只设计了单边回油孔,而另一侧的润滑油则滞留在轴承单边,当润滑油累积到一定程度时,就会产生压力冲击密封端面,随后造成单侧油量过多而泄漏。(3)轴承座端盖无挡油板。润滑油进入轴承座内,随着轴承的转动,润滑油在轴承座内随意飞溅,由于油量较大,造成润滑油直接从密封端面泄漏。

2.液压系统中,润滑油的压力和流量控制设计不恰当

(1)液压系统中的压力偏高。供油系统的设计压力在0.15~0.20MPa,运转中,密封环密封油膜能力几乎不能承受此压力,由此密封环密封失效,端面漏油严重。(2)液压系统中的流量偏大。供油系统的设计流量为30L/min。由于流量大,造成轴端面密封失效。

3.安装精度达不到要求

该粉碎机轴承座使用的密封为迷宫式密封,它依靠转子运转中密封环与端盖之间相对运动,将填入迷宫的干油搅拌成油膜状态,从而起到密封作用。该密封加工精度高,转子密封环与端盖的装配精度高,如间隙小,容易发生摩擦磨损,从而降低密封性能。在实际的加工与安装过程中,很难达到其精度要求。

三、改造轴承座和液压系统

1.轴承座结构的改进原则

(1)在轴承座上部、下部中间部位增设与轴承油沟匹配的润滑油通道,确保润滑油全部进入轴承内部。(2)在下部轴承座新增左右两个回流油孔。(3)在左右端盖上增设挡油板,挡油板与旋转轴之间保持相应的间隙(间隙控制在0.50~1.0mm)。(4)保持原端盖设计的部分迷宫式密封。(5)在左右端盖外侧新增特制的密封圈和调节压盖。密封圈和调节压盖可根据液压系统的压力、流量进行调节。

2.液压系统的压力和流量的调整原则

液压系统的压力和流量的调整原则是要保证轴承座内轴承运转中润滑良好。

四、粉碎机轴承座改进和液压系统调整的实施

1.轴承座的结构改进

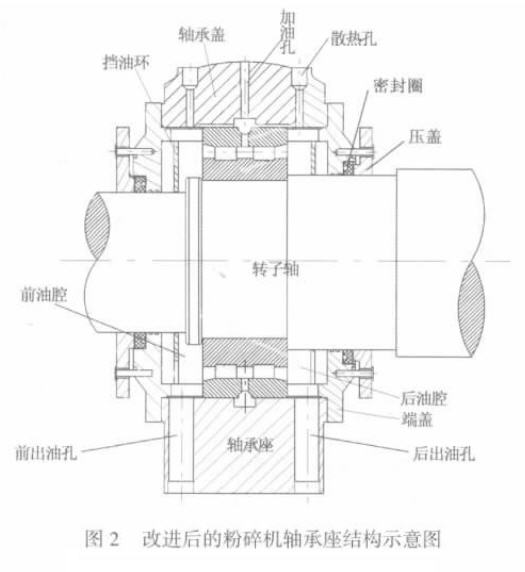

改进轴承座(图2)的前后之分是相对于转子轴的动力输入和输出而言,动力输入端为后,输出端为前。

二、轴承座泄漏的原因分析

1.轴承座的结构设计不合理

(1)润滑油路阻力。对轴承座解体后发现上轴承座设计的油沟为轴承的轴向,润滑油通过端面进行润滑,由此,轴承润滑油路阻力大,润滑油可直接喷溅到端盖,造成密封油膜破坏。(2)润滑油回油不畅。下轴承座只设计了单边回油孔,而另一侧的润滑油则滞留在轴承单边,当润滑油累积到一定程度时,就会产生压力冲击密封端面,随后造成单侧油量过多而泄漏。(3)轴承座端盖无挡油板。润滑油进入轴承座内,随着轴承的转动,润滑油在轴承座内随意飞溅,由于油量较大,造成润滑油直接从密封端面泄漏。

2.液压系统中,润滑油的压力和流量控制设计不恰当

(1)液压系统中的压力偏高。供油系统的设计压力在0.15~0.20MPa,运转中,密封环密封油膜能力几乎不能承受此压力,由此密封环密封失效,端面漏油严重。(2)液压系统中的流量偏大。供油系统的设计流量为30L/min。由于流量大,造成轴端面密封失效。

3.安装精度达不到要求

该粉碎机轴承座使用的密封为迷宫式密封,它依靠转子运转中密封环与端盖之间相对运动,将填入迷宫的干油搅拌成油膜状态,从而起到密封作用。该密封加工精度高,转子密封环与端盖的装配精度高,如间隙小,容易发生摩擦磨损,从而降低密封性能。在实际的加工与安装过程中,很难达到其精度要求。

三、改造轴承座和液压系统

1.轴承座结构的改进原则

(1)在轴承座上部、下部中间部位增设与轴承油沟匹配的润滑油通道,确保润滑油全部进入轴承内部。(2)在下部轴承座新增左右两个回流油孔。(3)在左右端盖上增设挡油板,挡油板与旋转轴之间保持相应的间隙(间隙控制在0.50~1.0mm)。(4)保持原端盖设计的部分迷宫式密封。(5)在左右端盖外侧新增特制的密封圈和调节压盖。密封圈和调节压盖可根据液压系统的压力、流量进行调节。

2.液压系统的压力和流量的调整原则

液压系统的压力和流量的调整原则是要保证轴承座内轴承运转中润滑良好。

四、粉碎机轴承座改进和液压系统调整的实施

1.轴承座的结构改进

改进轴承座(图2)的前后之分是相对于转子轴的动力输入和输出而言,动力输入端为后,输出端为前。

工作时,供油系统将润滑油从加油孔送入轴承,润滑油Z终挤入前油腔和后油腔,并分别从前出油孔和后出油孔返回供油系统。油路的通畅为减小供油压力提供了可能,避免了泄漏的发生。

为了进一步减小润滑油对密封结构的压力,前油腔和后油腔分别被设置在两侧端盖上的挡油环分隔为两部分,从而将大部分润滑油阻挡在挡油环和轴承之间,减少了挡油环和端盖端面之间的润滑油,进一步避免了泄漏。

为了方便密封圈的安装,将密封圈设置在压盖与端盖之间。为了提高密封圈的密封效果,其截面为凹形,其凹槽朝向轴承方向,在将其压紧的过程中通过变形使其进一步保证与转子轴之间的接触。

2.液压系统的压力和流量的调整

根据上述分析,必须重新校核粉碎机供油系统的压力和流量,校核的方式有两种:(1)重新核定系统的参数。(2)根据现场实际,采用标定的方式,对流量和压力进行核定。

比较以上两种校核:种方式繁琐,对粉碎机载荷系统参数的获取不够准确,相当于重新设计整个液压系统。第二种方式较简单,也容易操作。因此,采用第二种校核方式。(1)确定系统压力。因供油系统的标准压力范围在0.15~0.20MPa之间,而通过现场的实际标定,满足轴承座内轴承润滑的压力只需0.10~0.13MPa,由此初步核定,润滑轴承的油压为0.12MPa,并在系统中增设溢流阀。(2)确定系统流量。粉碎机供油系统的标准流量为30L/min,而轴承润滑并不需要如此大的流量,通过现场的实际标定,轴承润滑的流量只需18~23L/min,由此初步核定,轴承的液压油流量为20L/min,并在系统中增设调节阀。(3)校核平衡。允许系统压力和流量可在一定范围内进行微调,以此保证轴承的需要。经过以上步骤的校核,粉碎机转子轴承座内轴承润滑的条件为压力在0.10~0.13Pa之间,流量为18~23L/minZ为适合。

五、效果

(1)解决了轴承座泄漏的问题。(2)完全满足粉碎机的运行,不论在低转速或高转速条件下,轴承座内的轴承未出现因润滑条件不良而引起的轴承发热、损坏等故障。(3)优化粉碎机供油系统的配置,系统压力、流量与现场实际更加适合,更为合理。(4)减少液压油和密封备件的消耗,改进后每年可节约3万元。

参考文献:

[1] 陈匡民. 润滑与密封 [M]. 成都科技大学出版社,1992.

[2] 华中工学院标准化与计量测试教研室. 互换性与技术测量[M]. 华中工学院出版社,1989.

[3] 许镇宇,邱宣怀. 机械零件 [M]. 高等教育出版社,1998.

[4] 郭芝俊,左宝山,张桂芳,张宝兴. 机械设计便览 [M]. 天津科学技术出版社,1990.

[5] 许德珠.机械设计基础 [M]. 高等教育出版社,1988.

为了进一步减小润滑油对密封结构的压力,前油腔和后油腔分别被设置在两侧端盖上的挡油环分隔为两部分,从而将大部分润滑油阻挡在挡油环和轴承之间,减少了挡油环和端盖端面之间的润滑油,进一步避免了泄漏。

为了方便密封圈的安装,将密封圈设置在压盖与端盖之间。为了提高密封圈的密封效果,其截面为凹形,其凹槽朝向轴承方向,在将其压紧的过程中通过变形使其进一步保证与转子轴之间的接触。

2.液压系统的压力和流量的调整

根据上述分析,必须重新校核粉碎机供油系统的压力和流量,校核的方式有两种:(1)重新核定系统的参数。(2)根据现场实际,采用标定的方式,对流量和压力进行核定。

比较以上两种校核:种方式繁琐,对粉碎机载荷系统参数的获取不够准确,相当于重新设计整个液压系统。第二种方式较简单,也容易操作。因此,采用第二种校核方式。(1)确定系统压力。因供油系统的标准压力范围在0.15~0.20MPa之间,而通过现场的实际标定,满足轴承座内轴承润滑的压力只需0.10~0.13MPa,由此初步核定,润滑轴承的油压为0.12MPa,并在系统中增设溢流阀。(2)确定系统流量。粉碎机供油系统的标准流量为30L/min,而轴承润滑并不需要如此大的流量,通过现场的实际标定,轴承润滑的流量只需18~23L/min,由此初步核定,轴承的液压油流量为20L/min,并在系统中增设调节阀。(3)校核平衡。允许系统压力和流量可在一定范围内进行微调,以此保证轴承的需要。经过以上步骤的校核,粉碎机转子轴承座内轴承润滑的条件为压力在0.10~0.13Pa之间,流量为18~23L/minZ为适合。

五、效果

(1)解决了轴承座泄漏的问题。(2)完全满足粉碎机的运行,不论在低转速或高转速条件下,轴承座内的轴承未出现因润滑条件不良而引起的轴承发热、损坏等故障。(3)优化粉碎机供油系统的配置,系统压力、流量与现场实际更加适合,更为合理。(4)减少液压油和密封备件的消耗,改进后每年可节约3万元。

参考文献:

[1] 陈匡民. 润滑与密封 [M]. 成都科技大学出版社,1992.

[2] 华中工学院标准化与计量测试教研室. 互换性与技术测量[M]. 华中工学院出版社,1989.

[3] 许镇宇,邱宣怀. 机械零件 [M]. 高等教育出版社,1998.

[4] 郭芝俊,左宝山,张桂芳,张宝兴. 机械设计便览 [M]. 天津科学技术出版社,1990.

[5] 许德珠.机械设计基础 [M]. 高等教育出版社,1988.

来源:《中国设备工程》2009年11期